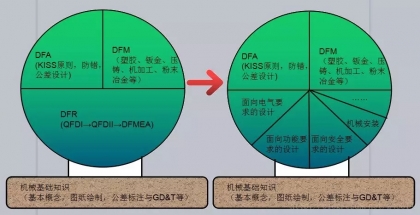

冠艺设计觉得很多深圳工业设计公司都应该知道一个好的产品结构设计,包括1+3个部分。这就是工业设计的理念框架搭建基础了。

0.基础:包括图纸标准绘制、公差标注等行业基础知识,是构建设计部分的土壤;这一步做的不好会直接影响一个产品的质量,就好似一个人先天不足,就很难健康一样。

1.DFM:面向制造的设计,一个产品的所有零件最好符合其工艺的制造要求;

2.DFA:面向装配的设计,一个产品的所有装配工序最好简单、效率高、质量高、不良率低和成本低;

3.DFR:可靠性设计,剩下的所有客户的要求和安规规定等,都可以算是可靠性设计了。包括强度,寿命,性能要求,可维护性,ID设计,材料安全要求等,都算作可靠性设计要求。

如下图所示:

这张图很有意思,一颗大树,厚厚的土壤上结了三个树冠模块。作者希望同行业工作者,或有兴趣的读者都可以研究一下。

当然,作为结构设计师,需要学的结构设计技术远不止这么点,但这是基础中的基础。

为什么可以这样划分,就要看可靠性定义了。(到底什么东西才能写进DFMEA内)

2.可靠性定义

2.1 可靠性定义一(新)

可靠性是DFSS中最关键的要素之一。所谓的可靠性,是指一个产品在顾客使用的期间,是否能完美达到其预设的菜单表现。

可靠性亦称之为持续质量,且是顾客在心中评估产品表现的一大基准,特别是在顾客考虑是否再次购买时,更是如此。

//新的可靠性定义就非常宽泛了,客户除了不关心怎么制造和装配,其他的基本都会做要求,都是其内心预设的菜单。所以都可以称之为可靠性。

2.2 可靠性定义二(旧)

产品、系统在规定的条件下,规定的时间内,完成规定功能的能力称为可靠性。

这里的产品可以泛指任何系统、设备和元器件。产品可靠性定义的要素是三个“规定”:“规定条件”、“规定时间”和“规定功能”。

“规定条件”包括使用时的环境条件和工作条件;

例如同一型号的汽车在高速公路和在崎岖的山路上行驶,其可靠性的表现就不大一样,要谈论产品的可靠性必须指明规定的条件是什么。

“规定时间”是指产品规定了的任务时间;

随着产品任务时间的增加,产品出现故障的概率将增加,而产品的可靠性将是下降的。因此,谈论产品的可靠性离不开规定的任务时间。例如,一辆汽车在在刚刚开出厂子,和用了5年后相比,它出故障的概率显然小了很多。

“规定功能”是指产品规定了的必须具备的功能及其技术指标。

所要求产品功能的多少和其技术指标的高低,直接影响到产品可靠性指标的高低。例如,电风扇的主要功能有转叶,摇头,定时,那么规定的功能是三者都要,还是仅需要转叶能转能够吹风,所得出的可靠性指标是大不一样的。

可靠性的评价可以使用概率指标或时间指标,这些指标有:可靠度、失效率、平均无故障工作时间、平均失效前时间、有效度等。

2.3 可靠性与可靠度的区别

可靠性:产品在规定的时间内,在规定的条件下,完成规定功能的能力。

可靠度:是用完成规定功能的概率表示。

有些时候口语上会把两者当成同一个意思

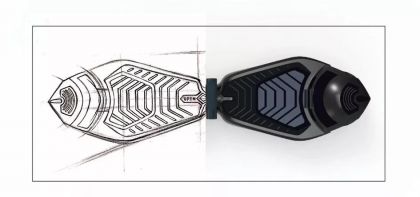

3.可靠性的内容分割

根据不同产品的具体要求,可以将可靠性DFR的内容分割,再与可制造性设计、可装配性设计重构产品设计理念的框架。

如产品的可维护性DFS(产品有维修拆装之类的要求)内容较多,可将其单独从可靠性内容中分割出来;

再如ID设计,若产品非常注重外观设计(一般电子类消费产品都有严格的要求),就可以将其单独从可靠性内容中分割出来。

再如一些国外企业如G*的客户需求书:会将电气要求,机械安装要求,功能要求,

噪音要求,安全要求等从可靠性要求的内容中分割,单独成模块,将寿命等实验要求单独归类在可靠性(狭义)下。

如下图所示:

再有一些机械行业(军工类)将广义的可靠性分类成“六性”的设计要求:可靠性、安全性、维修性、测试性、保障性、环境适应性。

当然,理念框架的几个模块都是有相互联系的,并不是分割之后就没有关系了,这点需要注意!

4.题外话:ID设计与可靠性

关于ID设计是否属于可靠性。

如果用新的可靠性定义解释,当然算,外观要求绝对是客户预设的菜单表现,个别客户甚至认为这是其唯一的内容(⊙﹏⊙)。

如果用传统的可靠性定义解释:产品、系统在规定的条件下(与同期产品对比),规定的时间内(客户第一时间见到),完成规定功能的能力(吸引客户,或称之为装逼功能)称为可靠性。

很多的产品检测也是用外观的漂亮与否(客户是否能用肉眼接受)来判断产品的优劣,所以很多时候,ID设计算是可靠性的要求。

5.产品开发流程和对应的设计技术

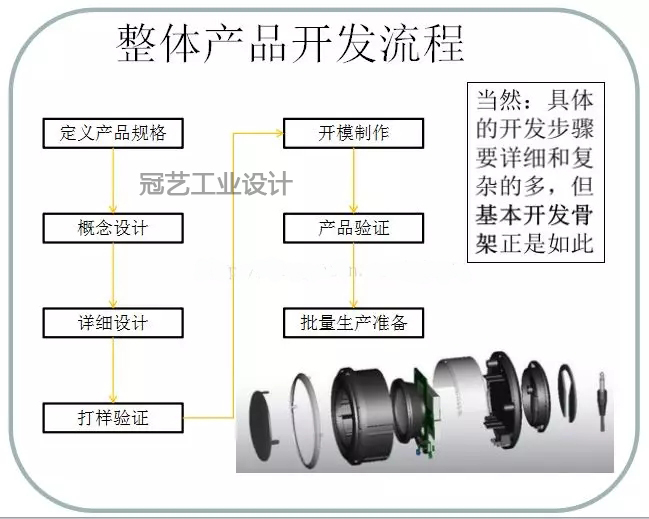

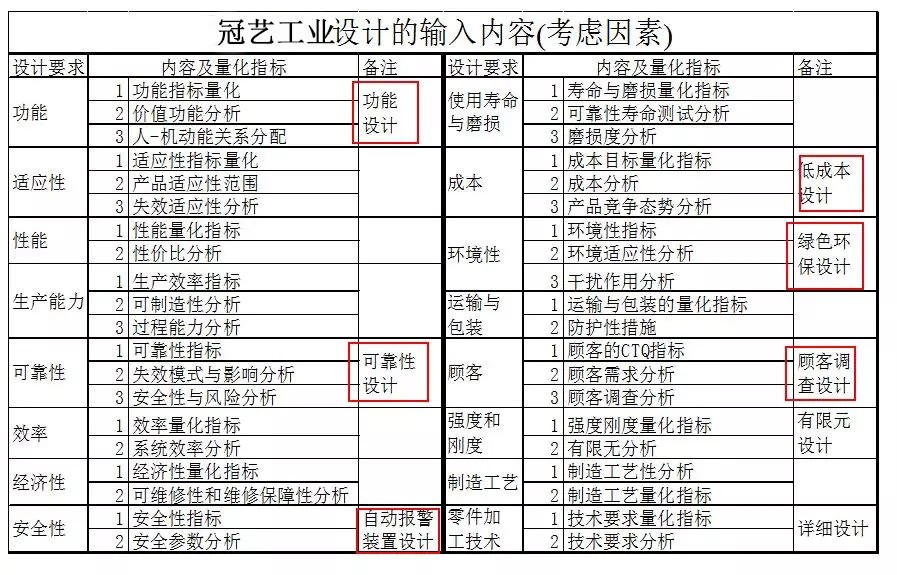

一个产品的开发流程如下面两张流程图所示。

作者之所以将这两张表格挂出来,是希望大家明确产品研发的各个流程阶段,并了解结构设计工程师所需要学习的对应的方法。

其他的如DFSS流程,APQP的流程,JB5054的流程,都可以去研究一下。

结构设计工程师,或其他的工程师,需要学习什么内容,其实只要认真地从流程中寻找即可。各流程需要提交的资料,本来是为了设计或管理良好而提供的一种帮助,虽然现在很容易发展成一种负担(人性问题)。

针对上面的产品研发流程,作者写出各流程对应的结构设计技术和原因,供大家参考。小编的文章大部分有对应该方法的篇章。

注意,流程是在进化的,所以其对应的设计技术也在进化。

1)定义产品规格:QFDI,客户资料的收集,技术任务书的编制,亲和图法。

2)概念设计:pugh矩阵法。

3)定义零件的要求:QFDII。一个零件,比如螺钉,到底有几个设计要求,就可以用QFDII来得到。

4)详细设计:概念的细化,3d图纸的绘制。这个和定义零件的设计要求平行。

5)CAE分析:ansys workbench的运用,静态应力分析可以先掌握。

6)DFMA:属于详细设计的一部分,也可以称为优化设计。DFA、DFM。APQP的第二阶段的第二个要求,大篇章。

7)DFMEA:可靠性的设计,目前作者知道的最好的方法。

8)公差分析:极值法是基础,统计法需要衍生掌握。

9)设计评审:见JB5054的要求。JB5054虽然基础,但简单明了的东西更加值得学习。

10)其他:接下来对的流程和对应的方法,读者可以去到文章里仔细找一找,小编都有写的。因为很多,小编就不一一阐述了。

也可以参见下图。

6.学习规划

小编将产品结构设计学习阶段如下(供参考用)

一阶段:有结构设计概念和熟练绘图;

二阶段:DFM,DFA;(结合基础的可靠性设计,到这一步就可以独当一面)

三阶段:QFDI、QFDII、DFMEA、FTA;

四阶段:质量工程。

24小时服务电话:

24小时服务电话:

在线咨询

在线咨询