有几个网友私信问关于产品结构设计检查、相关深圳工业设计公司的分享,但提问范围太大,深圳工业设计公司先说产品结构设计具体环节,希望看到会对你有帮助,可以留言分享。一个新产品的开发首先需要市场部下发新产品开发指令单,经过评审后,制定开发计划及进度管制,接下来才开始到研发设计阶段。

一、产品结构设计阶段

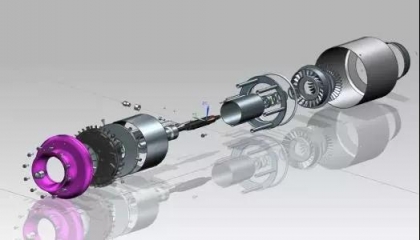

产品结构设计阶段包括外观建模及评审、外观手板制作、产品内部结构设计及评审等内容,是产品结构设计的重要阶段。

一般来说,在做外观建模之前是产品外观图(2D-ID)的制作及确认,产品结构工程师根据设计要求来完成三维图外形(3D-ID)的制作,然后根据三位外形图来制作外观手板。确认产品外观的可行性,如果对外观要求不高的,可以不做外观手板。

产品内部结构设计包括前壳结构设计,底壳结构设计,装饰件结构设计,按键结构设计及其他零件的结构设计等。按时完成后进行产品结构评审,因为设计的结构工程师个人能力及思维的局限性,设计出来的产品并不一定能满足要求,这就需要评审集思广益了,由上级主管和其他部门(项目相关)参与一起来评审,虽然麻烦,但可以避免新产品在后续工作中出现很多问题,是非常值得的。

二、结构手板及检讨

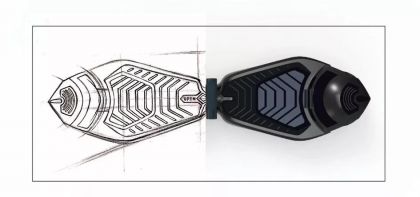

结构手板就是在没有开模的前提下,根据产品的结构图纸做出一个或几个产品出来。手板的主要作用有以下几个方面:

检验结构的可行性,手板是实物,是可以触摸也可以装配的,可以直观地反映结构设计的合理性,也可以用来检验装配的难易程度,以便提前发现问题及解决问题。

2. 给客户提前体验产品

手板转配后可以给给客户提前体验产品及在开模前提出修改意见,也可以让客户用手板做前期的宣传推广等工作。

3. 用作功能测试

新产品的开发测试环节是必不可少的, 尤其是电子类产品,这时候结构手板就派上用场了,在开模前就用来测试,大大缩短了以后测试的时间。

4. 减少直接开模的风险

复杂的产品,结构手板尤其重要,模具制造费用较高,少则几万多则几百万,如果在开模之前发现了结构设计的不合理性,就大大降低了模具制造的风险,从而减少损失。结构手板的制作方法目前主要有激光快速成型(RP)和数控加工中心(CNC)加工。

三、模具制作及跟进

结构完成后下一步就是模具制作,结构工程师需要对整个模具制作过程进行跟进,及时沟通,按时按质完成。

一个产品需要开多少套模具取决于产品的零件个数及外形尺寸大小,小的零件只要材料相同就可以放在一套模具内,大的零件和要求比较高的零件要单独做一套模具。结构工程师和模具制造方沟通后,制定模具排模清单表,以确定零件在哪一套模具内。冲压件开冲压模,压铸件开压铸模具,塑胶件开塑胶模具。模具制造费用高,需要总经理签署。

四、 第一次试模及检讨

第一次试模是模具制作完成后,第一次试生产零件,是检验模具制作是否满足要求的必经环节,俗称 T1。

检讨的步骤如下:

检查单个零件有没有满足设计的要求。塑胶件主要检查注塑缺陷,包括表面是否有缩水、表面是否有拉伤、是否有多胶少胶的现象、是否有披锋、是否有变形等。

五金件主要检查表面处理是否达到要求、零件是否变形、外观件是否有刮手现象、零件尺寸是否达到设计数据等。

2. 检查零件装配有没有满足设计的要求。

将所有的零件进行装配,主要检查是否方便装配,包括零件的定位及固定是否可靠等。还要检查装配好之后零件之间有无段差及明显的间隙,干涉等。

3. 最后检查整机功能是否满足设计的要求。

将整个产品装配好之后,检查整个产品的功能,如果是需要发声的产品就要检查音量是否足够大且音质是否足够好;如果是带显示屏的产品就要检查屏的视窗是否有遮挡;如果是带电池的产品就要检查电池是否方便取装、是否不易掉电等。

第一次检讨及修改到第二次检讨时间要看问题的多少与难易,大部分为三天左右。第二次试模及检讨主要是检讨上一次的问题,方法及流程与第一次检讨相同。如果第二次检讨之后还有问题,还需要第三次,直到产品符合设计为止。

五、 样板制作及检讨

样板与手板不同,样板是模具完成之后制作的,是客户试产前的样板确认。

样板可以用作整机测试,测试的结果给品质部门提供品质要求的数据参考,样板给生产部门提供流水线作业的工序安排。

六、试产到量产

产品结构设计在试产之前,研发部门要召集各部门相关人员召开新闻发布会,各部门配合生产工作,后续要解决一系列生产、制造、品质、问题,量产后市场反馈等等,这里就不多叙述。

24小时服务电话:

24小时服务电话:

在线咨询

在线咨询